卸车压缩机工作原理:从核心机制到实际应用

卸车压缩机是工业流体转运(如液化天然气、液化石油气等)的关键设备,其核心工作原理是通过机械做功将低压气态介质压缩至高压状态,建立压力差以驱动槽车中液态介质向储罐转移或气化输送。

一、核心工作逻辑:建立“压力差”驱动介质流动卸车压缩机工作原理

卸车场景中,槽车(如LNG槽车)内的液态介质需转移至固定储罐时,因初始状态下槽车与储罐压力接近,介质难以自然流动。卸车压缩机的核心作用是:

1. 抽取槽车或储罐中的低压气态介质(如BOG蒸发气);

2. 将其压缩至更高压力(通常高于槽车或储罐压力0.2-0.5MPa);

3. 高压气体推动液态介质克服阻力,从槽车流向储罐,或为液态介质气化提供动力,完成卸车流程。

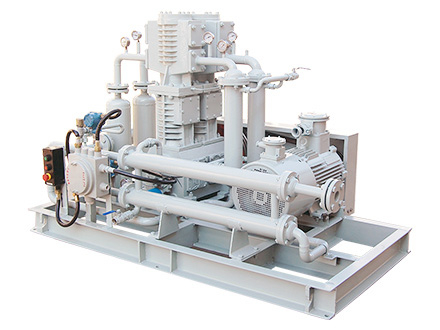

二、关键结构与工作流程(以往复活塞式为例,工业卸车主流类型)

往复活塞式卸车压缩机因压力范围广、适应性强,广泛应用于工业卸车场景,其工作流程分4个阶段,依托核心部件协同完成:

1. 核心组成部件

- 气缸与活塞:压缩介质的核心单元,通过活塞往复运动改变气缸容积。

- 吸气阀与排气阀:单向阀结构,控制介质“只进不出”(吸气阀)或“只出不进”(排气阀),防止倒流。

- 传动机构:由电机、曲轴、连杆组成,将电机的旋转运动转化为活塞的往复运动。

- 冷却系统:压缩过程会产生热量,通过水冷或风冷降低气缸温度,避免介质过热或设备损坏。

2. 四步工作循环

1. 吸气阶段:电机驱动曲轴旋转,连杆带动活塞向气缸底部(下止点)移动,气缸内容积增大、压力降低;当气缸压力低于吸入端(槽车/储罐低压气)压力时,吸气阀自动打开,低压气态介质被吸入气缸。

2. 压缩阶段:活塞到达下止点后反向移动,向气缸顶部(上止点)运动,气缸容积缩小;吸入的低压气体被挤压,压力逐渐升高,吸气阀因压力差自动关闭。

3. 排气阶段:当气缸内气体压力升高至高于排气端(高压管路)压力时,排气阀自动打开,高压气体被排入后续管路,输送至槽车或气化系统,为卸车提供动力。

4. 膨胀阶段:活塞到达上止点后再次反向移动,气缸容积开始增大;残留的少量高压气体膨胀,压力降低,直至低于吸入端压力,吸气阀再次打开,进入下一个循环。

三、卸车场景的特殊适配:为何需专用压缩机?

与普通压缩机相比,卸车压缩机需适配“间歇性、高压力需求、介质特殊性”(如LNG低温、LPG易燃

性、高压力需求、介质特殊性”(如LNG低温、LPG易燃易爆)的场景,因此具备以下特点:

- 压力可调性:可根据槽车与储罐的实时压力差,调节排气压力,避免压力过高损坏设备或过低导致卸车停滞。

- 耐温/耐腐蚀性:针对低温介质(如LNG,-162℃),采用低温材质(如不锈钢)制作气缸、阀门,防止部件低温脆裂;针对腐蚀性介质,需做防腐处理。

- 启停灵活性:卸车流程为间歇性作业,压缩机需支持“短时启动-高频循环-快速停机”,电机与控制系统需具备快速响应能力。

四、应用场景延伸

卸车压缩机的核心是“通过压缩建立压力差”,因此除了常见的液化天然气(LNG)、液化石油气(LPG)卸车,还广泛应用于化工原料(如液氨、丙烷)、液态二氧化碳等工业流体的槽车卸车作业,

是连接移动槽车与固定储罐的“动力桥梁”。

管理员

该内容暂无评论